Getriebewelle zur Kardanwelle: neue Dichtung

Renovierung eines Opel Rekord A

Getriebewelle zur Kardanwelle: neue Dichtung

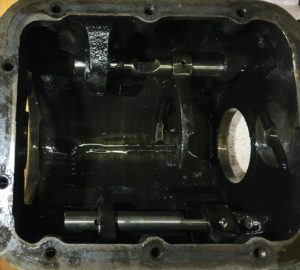

Das 3 Gang-Getriebe wird zerlegt.

Zuerst muss die obere Welle heraus.

Dann kommt die Schaltwelle raus. Die Teile markieren wir, damit wir die Seiten beim Zusammenbau nicht verwechseln

Beim Herausklopfen der Welle fallen uns die 24 Nadeln für das Lager entgegen. Besser wir hätten z.B. einen Benzinschlauch in entsprechender Größe nachgeschoben, dann wäre der Zusammenbau einfacher.

Jetzt kommt das Rad für den Rückwärtsgang heraus.

Die Führungen für den Gangwechsel sind mit einem Stift an der Welle gesichert. Die Stifte werden nach unten hinausgeschlagen.

Die Ölwannendichtung macht gerade Probleme. Der Dichtstreifen aus Kork über der Kurbelwelle ist einfach zu dick. Den kann die Ölwanne niemals zusammendrücken.

Ich habe die Korkdichtung auf 3.5 mm Höhe zusammengeschnitten und auf die richtige Länge gekürzt.

Mit ordentlich Dichtungsmasse sollte das reichen.

Ein bisschen Holz für eine Motorträgerkiste zusammengeschraubt.

Beim Rekord A ist die Kurbelwellendichtung Richtung Getriebe kein gewöhnlicher Simmering, sondern eine Stopfbuchsendichtung aus Glasfaser ähnlichem Zeug mit einem Graphitüberzug. Damit man da dazukommt, muss man die Kurbelwelle ausbauen. Ja, wir mussten auseinanderbauen, was eigentlich schon fertig schien.

Das Problem dabei ist folgendes:

Drückt die Dichtung zu sehr auf die Kurbelwelle, kann sie überhitzen.

Wenn die Dichtung zu locker sitzt, gibt es Ölverlust.

(Aber aus diesem Grund werden ja gerade alle Dichtungen ersetzt.)

Wir sind so vorgegangen: Dichtungsstreifen in den Motorblock mit den Fingern eingearbeitet und die Kurbelwelle eingelegt. Ein bisschen Öl drüber.

Dann die Kurbelwelle gedreht und die Kurbelwelle dann mehr und mehr angezogen. Man sieht wie sich das Graphit löst und nach außen gedrückt wird. Zunächst war es sehr schwergängig, aber es wurde mit jeder Umdrehung leichtgängiger.

Die überstehenden Teile haben wir mit einem scharfen Messer abgeschnitten. Die Glasfaser – oder was immer das Material in der Dichtung ist – macht die Klinge sofort stumpf.

Mit dem oberen Dichtstreifen sind wir ähnlich verfahren – wobei man den Dichtstreifen bereits vorher abschneiden muss. (Hoffentlich nicht zu kurz..)